Heineken se embarca en el mundo de la impresión 3D con Ultimaker

Con más de 150 fábricas de cerveza en todo el mundo, Heineken es uno de los mayores productores mundiales de cerveza. Su planta en Sevilla produce marcas famosas como Cruzcampo, Desperados, Heineken y Amstel. La cerveza se elabora, se envasa y es enviada a todo el mundo. Juan Padilla González, responsable de embalaje, ha implementado la impresión 3D para reducir tiempos y aumentar la eficiencia en la planta de Sevilla.

Optimizando la línea de producción

La planta de Sevilla es capaz de producir hasta 500 millones de litros de cerveza al año. Pero Heineken apuesta por buscar nuevos métodos para mejorar su ya impresionante eficiencia. Es por eso que comenzaron a investigar las ventajas de la impresión 3D.

Después de crear un laboratorio de impresión 3D, el equipo estableció objetivos para mejorar el proceso de fabricación en términos de producción, tiempos y mejora de la seguridad de los operarios. Heineken comenzó a buscar varios métodos para optimizar las máquinas que intervienen en los procesos de fabricación. Se dieron cuenta rápidamente de que la impresión 3D les brinda la flexibilidad y la velocidad que necesitan y a la vez son asequibles y fáciles de implementar en sus procesos.

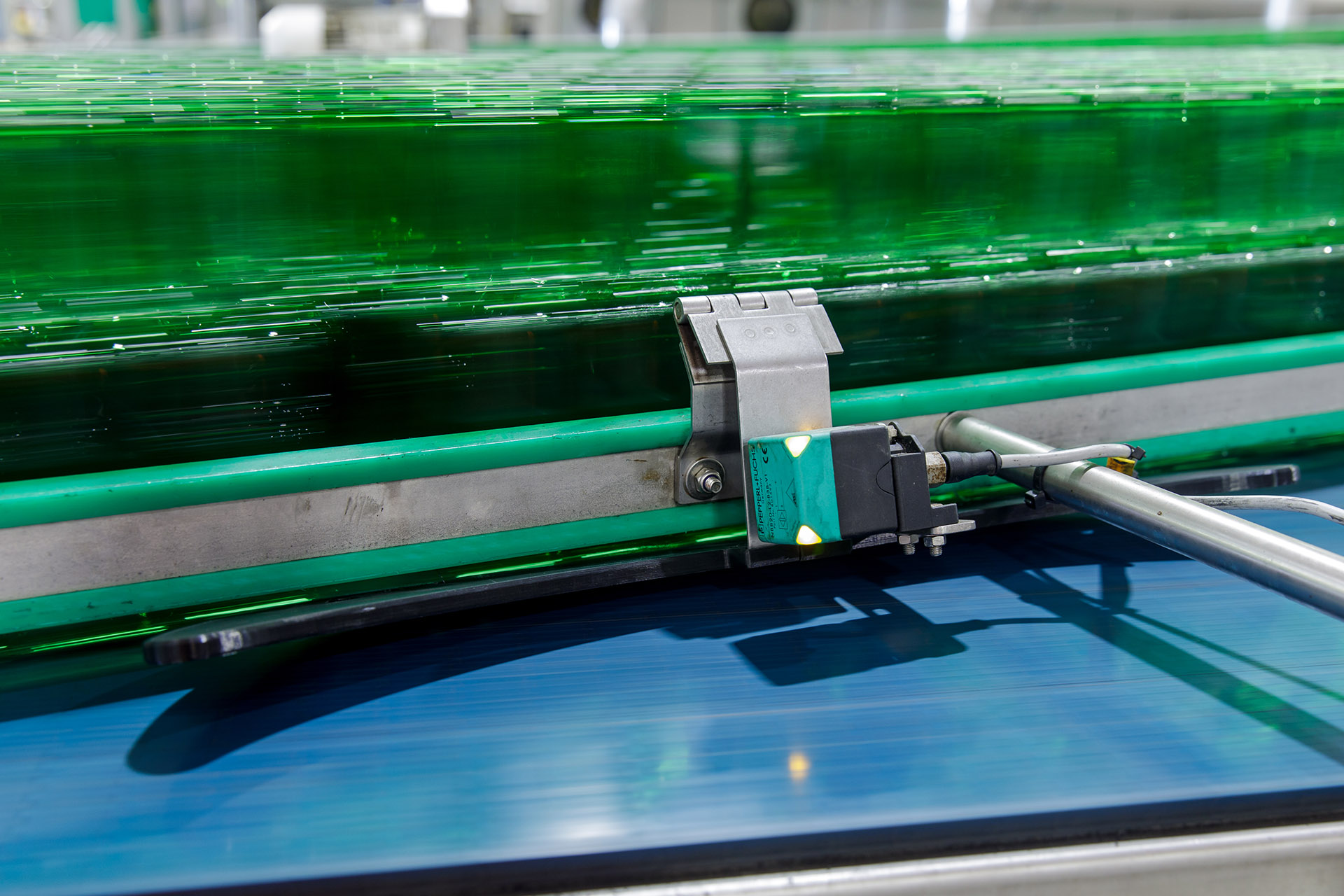

Seguridad ante todo

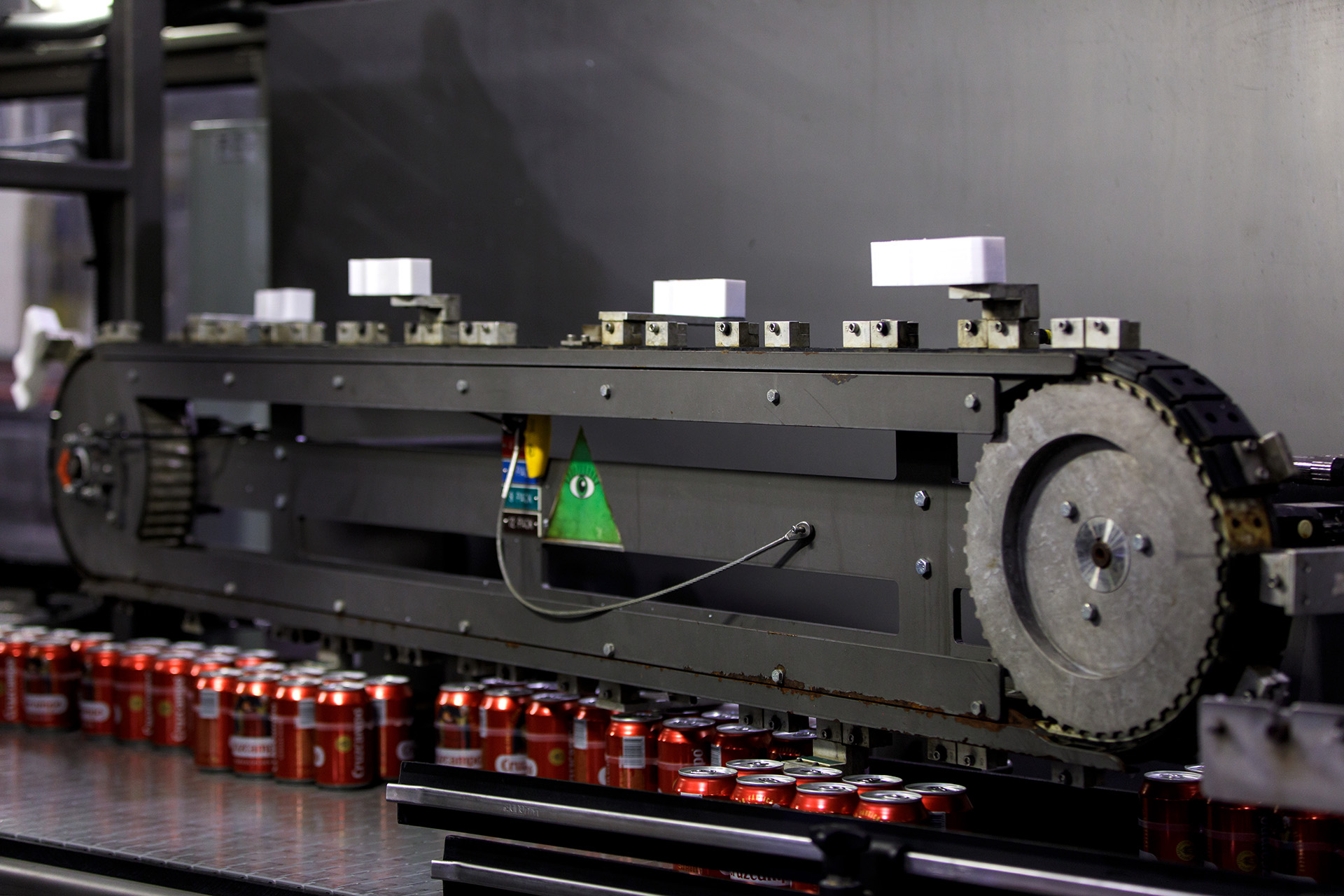

Partes funcionales en la línea de producción.

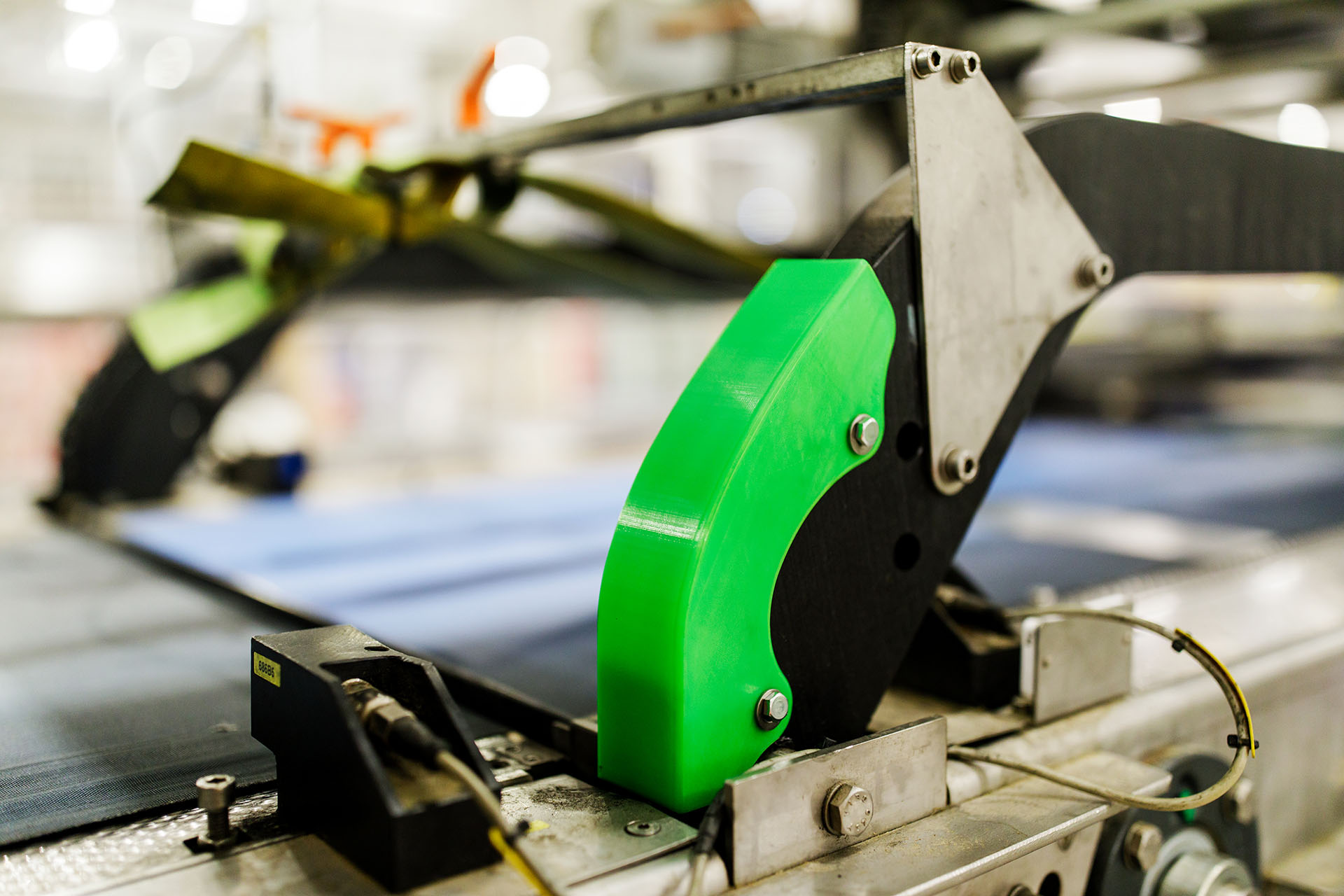

Optimización de los diseños de piezas

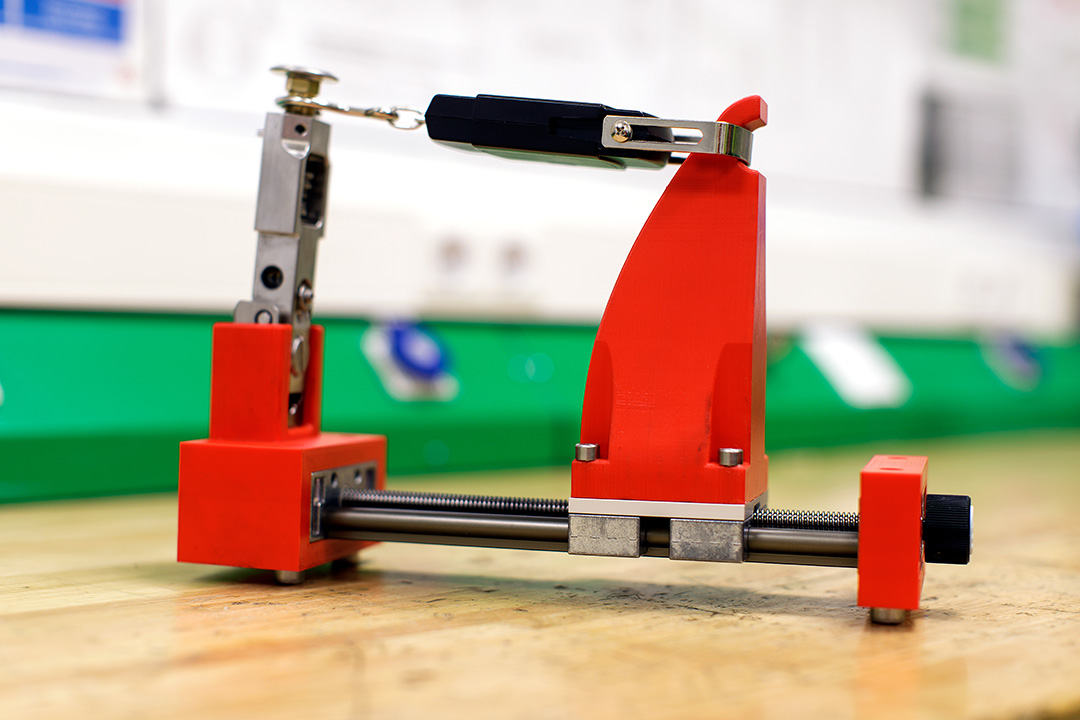

Herramientas para el control de calidad y mantenimiento